- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Окислення в обробці напівпровідників

2024-09-11

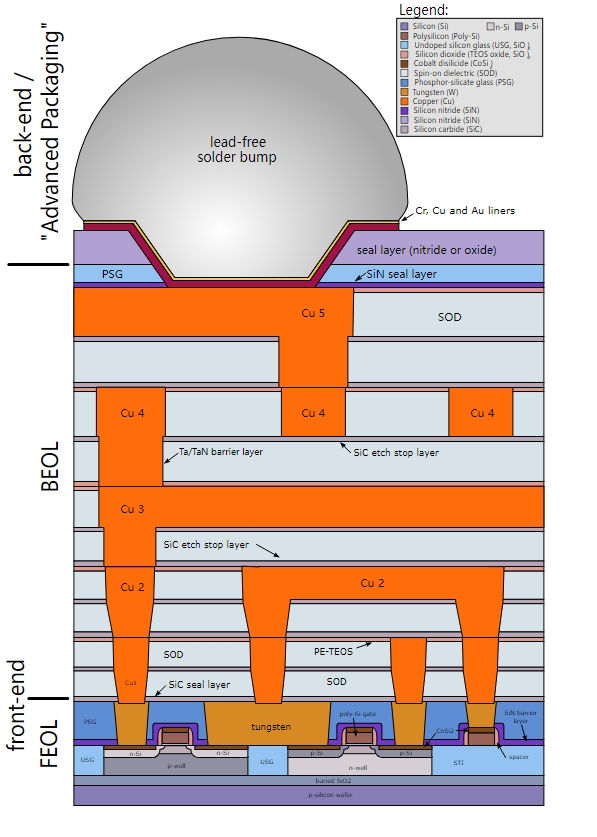

У виробництві напівпровідників у різних процесах бере участь широкий спектр високоактивних хімічних речовин. Взаємодія цих речовин може призвести до таких проблем, як коротке замикання, особливо коли вони контактують одна з одною. Процеси окислення відіграють вирішальну роль у запобіганні таким проблемам, створюючи на пластині захисний шар, відомий як оксидний шар, який діє як бар’єр між різними хімікатами.

Однією з основних цілей окислення є утворення шару діоксиду кремнію (SiO2) на поверхні пластини. Цей шар SiO2, який часто називають скляною плівкою, є дуже стабільним і стійким до проникнення інших хімічних речовин. Він також запобігає проходженню електричного струму між ланцюгами, забезпечуючи належне функціонування напівпровідникового пристрою. Наприклад, у MOSFET (метал-оксид-напівпровідникові польові транзистори) затвор і канал струму ізольовані тонким оксидним шаром, відомим як оксид затвора. Цей оксидний шар необхідний для контролю потоку струму без прямого контакту між затвором і каналом.

послідовність процесу напівпровідника

Типи процесів окиснення

Мокре окислення

Мокре окислення передбачає вплив на пластину високотемпературної пари (H2O). Цей метод характеризується високою швидкістю окислення, що робить його ідеальним для застосувань, де потрібен більш товстий оксидний шар за відносно короткий час. Присутність молекул води забезпечує швидше окислення, оскільки H2O має меншу молекулярну масу, ніж інші гази, які зазвичай використовуються в процесах окислення.

Однак, хоча мокре окислення відбувається швидко, воно має свої обмеження. Оксидний шар, отриманий мокрим окисленням, як правило, має меншу однорідність і щільність порівняно з іншими методами. Крім того, процес генерує побічні продукти, такі як водень (H2), який іноді може заважати наступним етапам процесу виготовлення напівпровідників. Незважаючи на ці недоліки, мокре окислення залишається широко використовуваним методом для отримання більш товстих шарів оксиду.

Сухе окислення

Сухе окислення використовує високотемпературний кисень (O2), часто в поєднанні з азотом (N2), щоб утворити оксидний шар. Швидкість окислення в цьому процесі нижча порівняно з мокрим окисленням через вищу молекулярну масу O2 порівняно з H2O. Однак оксидний шар, утворений сухим окисленням, більш однорідний і щільний, що робить його ідеальним для застосувань, де потрібен тонший, але якісніший оксидний шар.

Ключовою перевагою сухого окислення є відсутність побічних продуктів, таких як водень, що забезпечує більш чистий процес, який менш імовірно заважатиме іншим стадіям виробництва напівпровідників. Цей метод особливо підходить для тонких оксидних шарів, які використовуються в пристроях, що вимагають точного контролю за товщиною та якістю оксиду, наприклад, в оксидах затвора для MOSFET.

Вільнорадикальне окислення

Метод вільнорадикального окислення використовує високотемпературні молекули кисню (O2) і водню (H2) для створення високоактивного хімічного середовища. Цей процес відбувається з меншою швидкістю окислення, але отриманий оксидний шар має виняткову однорідність і щільність. Висока температура, яка бере участь у процесі, призводить до утворення вільних радикалів — високоактивних хімічних форм, — які сприяють окисленню.

Однією з головних переваг вільнорадикального окислення є його здатність окислювати не лише кремній, але й інші матеріали, такі як нітрид кремнію (Si3N4), який часто використовується як додатковий захисний шар у напівпровідникових пристроях. Вільнорадикальне окислення також дуже ефективно для окислення (100) кремнієвих пластин, які мають більш щільне розташування атомів порівняно з іншими типами кремнієвих пластин.

Поєднання високої реакційної здатності та контрольованих умов окислення при вільнорадикальному окисленні призводить до отримання оксидного шару, який є кращим як за однорідністю, так і за щільністю. Це робить його чудовим вибором для застосувань, які вимагають високонадійних і довговічних оксидних шарів, особливо в передових напівпровідникових пристроях.

Semicorex пропонує високу якістьSiC частинидля процесів дифузії. Якщо у вас виникли запитання або вам потрібна додаткова інформація, будь ласка, не соромтеся зв’язатися з нами.

Контактний телефон +86-13567891907

Електронна адреса: sales@semicorex.com