- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Перспективи застосування 12-дюймових підкладок з карбіду кремнію

2025-01-10

Які характеристики матеріалу та технічні вимоги до 12-дюймовогоПідкладки з карбіду кремнію?

A. Основні фізико-хімічні характеристики карбіду кремнію

Однією з найвидатніших особливостей карбіду кремнію є його широка ширина забороненої зони, приблизно 3,26 еВ для 4H-SiC або 3,02 еВ для 6H-SiC, що значно вище, ніж у кремнію (1,1 еВ). Ця широка заборонена зона дозволяє SiC працювати в умовах надзвичайно високої напруженості електричного поля та витримувати значне нагрівання без теплового пробою чи пробою, що робить його кращим матеріалом для електронних пристроїв у середовищі високої напруги та високих температур.

Сильне електричне поле пробою: сильне електричне поле SiC (приблизно в 10 разів більше, ніж у кремнію) дозволяє йому стабільно працювати під високою напругою, досягаючи високої щільності потужності та ефективності в силових електронних системах, особливо в електромобілях, перетворювачах енергії та промислових джерел живлення.

Стійкість до високих температур: висока теплопровідність і здатність SiC витримувати високі температури (до 600°C або вище) роблять його ідеальним вибором для пристроїв, які працюють в екстремальних умовах, особливо в автомобільній та аерокосмічній промисловості.

Високочастотна продуктивність: хоча рухливість електронів SiC нижча, ніж у кремнію, її все одно достатньо для підтримки високочастотних програм. Таким чином, SiC відіграє вирішальну роль у високочастотних полях, таких як бездротовий зв’язок, радар і високочастотні підсилювачі потужності.

Стійкість до випромінювання. Сильна стійкість до випромінювання SiC особливо очевидна в космічних пристроях і електроніці ядерної енергії, де він може витримувати перешкоди від зовнішнього випромінювання без значного погіршення характеристик матеріалу.

B. Ключові технічні показники 12-дюймових підкладок

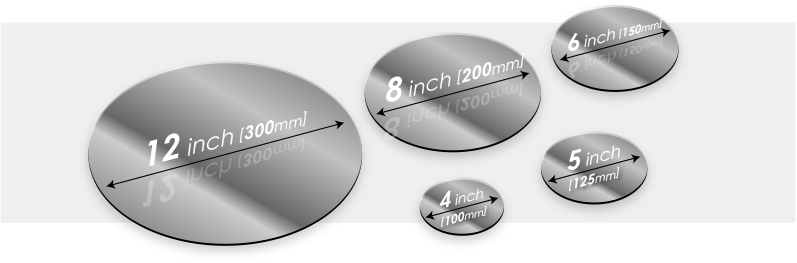

Переваги 12-дюймових (300 мм) підкладок з карбіду кремнію відображаються не лише у збільшенні розміру, але й у їх комплексних технічних вимогах, які безпосередньо визначають складність виготовлення та продуктивність кінцевих пристроїв.

Кристалічна структура: SiC в основному має дві загальні кристалічні структури—4H-SiC і 6H-SiC. 4H-SiC, з його вищою рухливістю електронів і відмінною теплопровідністю, більше підходить для високочастотних і потужних додатків, тоді як 6H-SiC має вищу щільність дефектів і нижчу електронну продуктивність, як правило, використовується для додатків з низькою потужністю та низькою частотою. Для 12-дюймових підкладок вибір відповідної кристалічної структури є вирішальним. 4H-SiC з меншою кількістю кристалічних дефектів більше підходить для високочастотних і потужних застосувань.

Якість поверхні підкладки: якість поверхні підкладки безпосередньо впливає на продуктивність пристрою. Необхідно суворо контролювати гладкість поверхні, шорсткість і щільність дефектів. Шорстка поверхня не тільки впливає на кристалічну якість пристрою, але й може призвести до ранньої поломки пристрою. Тому покращення гладкості поверхні основи за допомогою таких технологій, як хімічно-механічна поліровка (CMP), має вирішальне значення.

Контроль товщини та однорідності: збільшений розмір 12-дюймових підкладок означає вищі вимоги до однорідності товщини та якості кристалів. Невідповідна товщина може призвести до нерівномірного теплового навантаження, що вплине на продуктивність і надійність пристрою. Для забезпечення високоякісних 12-дюймових підкладок необхідно використовувати точне зростання та подальші процеси різання та полірування, щоб гарантувати стабільність товщини.

C. Розмір і виробничі переваги 12-дюймових підкладок

Оскільки напівпровідникова промисловість переходить до більших підкладок, 12-дюймові підкладки з карбіду кремнію пропонують значні переваги в ефективності виробництва та економічній ефективності. У порівнянні з традиційним6-дюймові та 8-дюймові підкладки12-дюймові підкладки можуть забезпечити більше різання стружки, значно збільшуючи кількість чіпів, вироблених за виробничий цикл, тим самим значно знижуючи вартість одиниці стружки. Крім того, більший розмір 12-дюймових підкладок забезпечує кращу платформу для ефективного виробництва інтегральних схем, зменшуючи кількість повторюваних етапів виробництва та покращуючи загальну ефективність виробництва.

Як виготовляються 12-дюймові підкладки з карбіду кремнію?

A. Методи вирощування кристалів

Метод сублімації (PVT):

Метод сублімації (Physical Vapor Transport, PVT) є одним із найбільш часто використовуваних методів вирощування кристалів карбіду кремнію, особливо підходить для виробництва підкладок з карбіду кремнію великого розміру. У цьому процесі сировина карбіду кремнію сублімується при високих температурах, а газоподібний вуглець і кремній рекомбінуються на гарячій підкладці, щоб вирости в кристали. Переваги методу сублімації включають високу чистоту матеріалу та хорошу якість кристалів, придатних для виробництва високого попиту12-дюймові підкладки. Однак цей метод також стикається з деякими проблемами, такими як повільні темпи росту та високі вимоги до суворого контролю температури та атмосфери.

Метод CVD (хімічне осадження з парової фази):

У процесі CVD газоподібні прекурсори (такі як SiCl₄ і C₆H₆) розкладаються та осідають на підкладці, утворюючи плівку за високих температур. Порівняно з PVT, метод CVD може забезпечити більш рівномірний ріст плівки та підходить для накопичення тонкоплівкових матеріалів і функціональності поверхні. Хоча метод CVD має деякі труднощі в контролі товщини, він все ще широко використовується для покращення якості кристалів і однорідності підкладки.

B. Методи різання та полірування основи

Різання кристалів:

Різання 12-дюймових підкладок з кристалів великого розміру є складною технікою. Процес різання кристалів вимагає точного контролю механічних навантажень, щоб гарантувати, що підкладка не трісне та не утворить мікротріщин під час різання. Щоб підвищити точність різання, часто використовується технологія лазерного різання або поєднується з ультразвуковими та високоточними механічними інструментами для підвищення якості різання.

Полірування та обробка поверхні:

Хіміко-механічна поліровка (CMP) є ключовою технологією для покращення якості поверхні основи. Цей процес усуває мікродефекти на поверхні підкладки завдяки синергічній дії механічного тертя та хімічних реакцій, забезпечуючи гладкість і рівність. Поверхнева обробка не тільки покращує глянець підкладки, але й зменшує дефекти поверхні, тим самим оптимізуючи роботу наступних пристроїв.

C. Контроль дефектів підкладки та перевірка якості

Типи дефектів:

Поширені дефекти впідкладки з карбіду кремніювключають дислокації, дефекти решітки та мікротріщини. Ці дефекти можуть безпосередньо впливати на електричні характеристики та термічну стабільність пристроїв. Тому важливо суворо контролювати появу цих дефектів під час росту підкладки, різання та полірування. Дислокації та дефекти решітки зазвичай виникають через неправильний ріст кристалів або надмірні температури різання.

Оцінка якості:

Щоб забезпечити якість підкладки, для перевірки якості поверхні зазвичай використовуються такі технології, як скануюча електронна мікроскопія (SEM) і атомно-силова мікроскопія (AFM). Крім того, випробування електричних характеристик (таких як провідність і рухливість) можуть додатково оцінити якість підкладки.

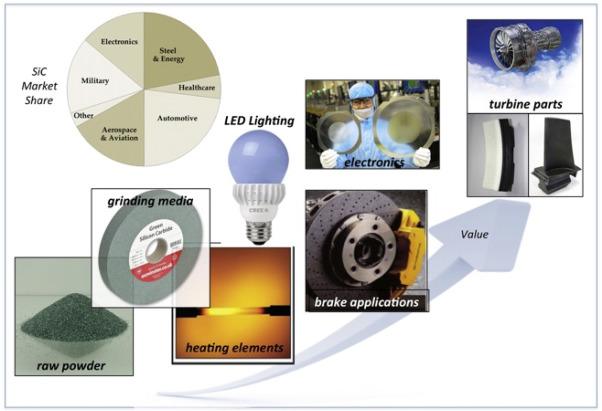

У яких областях застосовуються 12-дюймові підкладки з карбіду кремнію?

A. Силова електроніка та силові напівпровідникові пристрої

12-дюймові підкладки з карбіду кремнію широко використовуються в силових напівпровідникових пристроях, зокрема в MOSFET, IGBT і діодах Шотткі. Ці пристрої широко застосовуються в ефективному управлінні живленням, промислових джерелах живлення, перетворювачах і електромобілях. Висока толерантність до напруги та низькі характеристики комутаційних втрат пристроїв із SiC дозволяють їм значно підвищити ефективність перетворення електроенергії, зменшити втрати енергії та сприяти розвитку екологічних енергетичних технологій.

B. Нова енергія та електричні транспортні засоби

В електромобілях 12-дюймові підкладки з карбіду кремнію можуть підвищити ефективність систем електроприводу та покращити швидкість заряджання акумулятора та запас ходу. Завдяки здатностіматеріали з карбіду кремніюдля ефективної обробки сигналів високої напруги та високої частоти, вони також є незамінними у високошвидкісному зарядному обладнанні на зарядних станціях для електромобілів.

C. Зв'язок 5G і високочастотна електроніка

12-дюймові підкладки з карбіду кремнію з їх відмінною високочастотною продуктивністю широко використовуються в базових станціях 5G і високочастотних РЧ-пристроях. Вони можуть значно підвищити ефективність передачі сигналу та зменшити втрати сигналу, підтримуючи високу швидкість передачі даних у мережах 5G.

D. Енергетичний сектор

Підкладки з карбіду кремнію також знаходять важливе застосування в сферах відновлюваної енергетики, таких як фотоелектричні інвертори та виробництво енергії вітру. Підвищуючи ефективність перетворення енергії, пристрої з SiC можуть зменшити втрати енергії та підвищити стабільність і надійність обладнання електромереж.

Які проблеми та вузькі місця 12-дюймових підкладок з карбіду кремнію?

A. Витрати виробництва та великомасштабне виробництво

Вартість виробництва 12-дюймпластини карбіду кремніюзалишається високим, головним чином відображеним у сировині, інвестиціях у обладнання та технологічних дослідженнях і розробках. Те, як подолати технічні проблеми великомасштабного виробництва та знизити витрати на виробництво одиниці продукції, є ключовим фактором для сприяння популяризації технології карбіду кремнію.

B. Дефекти основи та стабільність якості

Незважаючи на те, що 12-дюймові підкладки мають виробничі переваги, під час процесів росту кристалів, різання та полірування можуть виникати дефекти, що призводить до нестабільної якості підкладки. Як зменшити щільність дефектів і підвищити стабільність якості за допомогою інноваційних технологій – це фокус майбутніх досліджень.

C. Попит на оновлення обладнання та технологій

Зростає попит на високоточне обладнання для різання та полірування. Водночас точна перевірка якості субстратів на основі нових технологій виявлення (таких як атомно-силова мікроскопія, електронно-променеве сканування тощо) є ключем до підвищення ефективності виробництва та якості продукції.

Ми в Semicorex пропонуємо рядВафлі високої якостіретельно розроблений, щоб відповідати високим вимогам напівпровідникової промисловості, якщо у вас виникли запитання або потрібна додаткова інформація, будь ласка, не соромтеся зв’язатися з нами.

Контактний телефон: +86-13567891907

Електронна адреса: sales@semicorex.com