- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Виробництво мікросхем: процеси тонкої плівки

2024-10-07

Що таке базовий вступ до тонкоплівкових процесів?

Процес осадження тонкої плівки напівпровідника є важливою складовою сучасної технології мікроелектроніки. Він передбачає побудову складних інтегральних схем шляхом нанесення одного або кількох тонких шарів матеріалу на напівпровідникову підкладку. Ці тонкі плівки можуть бути металами, ізоляторами або напівпровідниковими матеріалами, кожен з яких відіграє різну роль у різних шарах чіпа, наприклад, провідність, ізоляція та захист. Якість цих тонких плівок безпосередньо впливає на продуктивність, надійність і вартість чіпа. Тому розробка технології осадження тонких плівок має важливе значення для напівпровідникової промисловості.

Як класифікуються тонкоплівкові процеси?

В даний час основне обладнання та методи осадження тонких плівок включаютьФізичне осадження з парової фази (PVD), хімічне осадження з парової фази (CVD) і атомно-шарове осадження (ALD). Ці три методи помітно відрізняються принципами осадження, матеріалами, застосовуваними шарами плівки та процесами.

1. Фізичне осадження з парової фази (PVD)

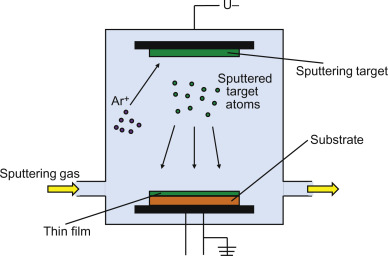

Фізичне осадження з парової фази (PVD) — це чисто фізичний процес, у якому матеріали випаровуються шляхом випаровування або розпилення, а потім конденсуються на підкладці з утворенням тонкої плівки.

Вакуумне випаровування: матеріали нагріваються до випаровування в умовах високого вакууму та наносяться на підкладку.

Розпилення: іони газу, утворені газовим розрядом, бомбардують матеріал мішені на високій швидкості, зміщуючи атоми, які утворюють плівку на підкладці.

Іонне покриття: поєднує в собі переваги вакуумного випаровування та розпилення, коли випарений матеріал частково іонізується в розрядному просторі та притягується до підкладки з утворенням плівки.

Характеристики: PVD передбачає лише фізичні зміни без хімічних реакцій.

2. Хімічне осадження з парової фази (CVD)

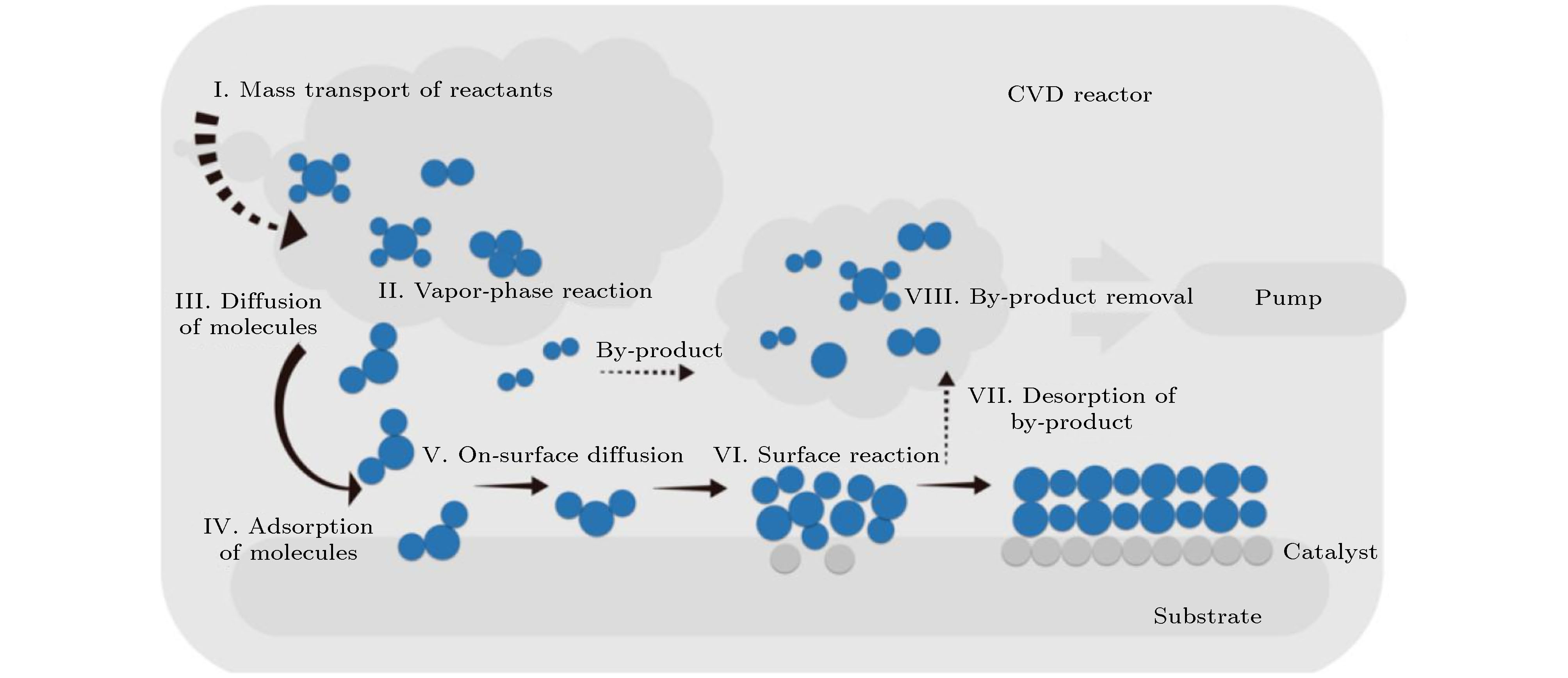

Хімічне осадження з парової фази (CVD) — це техніка, яка передбачає хімічні реакції в газовій фазі для утворення твердих тонких плівок на підкладці.

Звичайний CVD: підходить для нанесення різних діелектричних і напівпровідникових плівок.

Плазмовий CVD (PECVD): використовує плазму для підвищення активності реакції, підходить для низькотемпературного осадження.

Плазмовий CVD високої щільності (HDPCVD): забезпечує одночасне осадження та травлення, пропонуючи чудові можливості заповнення проміжків із високим співвідношенням сторін.

Субатмосферний CVD (SACVD): забезпечує відмінну здатність заповнювати отвори в умовах високого тиску за допомогою високореактивних кисневих радикалів, що утворюються при високих температурах.

Металоорганічний CVD (MOCVD): підходить для напівпровідникових матеріалів, таких як GaN.

Характеристики: CVD включає газофазні реагенти, такі як силан, фосфін, боран, аміак і кисень, утворюючи тверді плівки, такі як нітриди, оксиди, оксинітриди, карбіди та полікремній за умов високої температури, високого тиску або плазми.

3. Атомно-шарове осадження (ALD)

Атомно-шарове осадження (ALD) — це спеціалізована техніка CVD, яка передбачає почергове імпульсне введення двох або більше реагентів, що забезпечує точне одноатомне шарове осадження.

Теплова ALD (TALD): використовує теплову енергію для адсорбції прекурсорів і подальших хімічних реакцій на підкладці.

Плазмовий ALD (PEALD): використовує плазму для посилення реакційної активності, що забезпечує швидшу швидкість осадження за нижчих температур.

Характеристики: ALD забезпечує точний контроль товщини плівки, відмінну однорідність і консистенцію, що робить її дуже придатною для нарощування плівки в глибоких траншейних структурах.

Як різні процеси тонкої плівки застосовуються в мікросхемах?

Металеві шари: PVD в основному використовується для осадження плівок із нітридів ультрачистих металів і перехідних металів, таких як алюмінієві прокладки, металеві тверді маски, мідні бар’єрні шари та мідні затравкові шари.

Al прокладка: склеювальні прокладки для друкованих плат.

Металева тверда маска: зазвичай TiN, використовується у фотолітографії.

Мідний бар’єрний шар: часто TaN, запобігає дифузії Cu.

Мідний початковий шар: чиста мідь або медний сплав, який використовується як початковий шар для подальшого гальванічного покриття.

Діелектричні шари: CVD в основному використовується для нанесення різних ізоляційних матеріалів, таких як нітриди, оксиди, оксинітриди, карбіди та полікремній, які ізолюють різні компоненти схеми та зменшують перешкоди.

Оксидний шар затвора: ізолює ворота та канал.

Міжшаровий діелектрик: ізолює різні металеві шари.

Бар'єрні шари: PVD використовується для запобігання дифузії металу та захисту пристроїв від забруднення.

Мідний бар'єрний шар: запобігає дифузії міді, забезпечуючи ефективність пристрою.

Жорсткі маски: PVD використовується у фотолітографії, щоб допомогти визначити структуру пристрою.

Металева жорстка маска: зазвичай TiN, використовується для визначення візерунків.

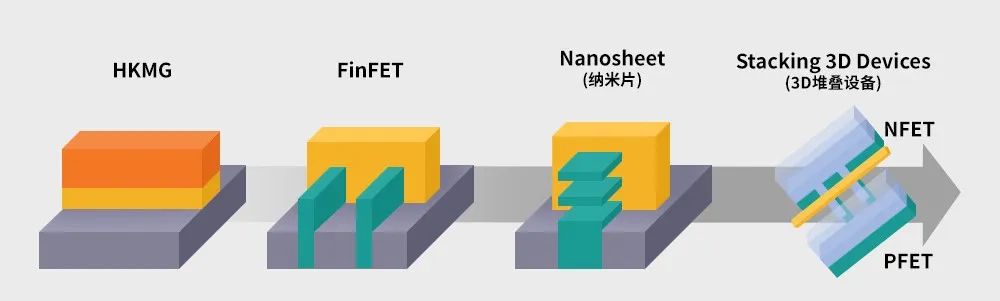

Самовирівняний подвійний шаблон (SADP): ALD використовує розпірні шари для більш тонкого малювання, що підходить для виготовлення ребристих структур у FinFET.

FinFET: використовує розпірні шари для створення жорстких масок на краях основних структур, досягаючи просторового множення частоти.

High-K Metal Gate (HKMG): ALD використовується для осадження матеріалів із високою діелектричною постійною та металевих затворів, покращуючи продуктивність транзистора, особливо в процесах 28 нм і нижче.

Діелектричний шар з високим вмістом K: HfO2 є найпоширенішим вибором, а ALD є кращим методом підготовки.

Металевий затвор: розроблено через несумісність елементів Hf з полікремнієвими затворами.

Інші застосування: ALD також широко використовується в шарах дифузійних бар’єрів мідного з’єднання та інших технологіях.

Мідний бар’єрний шар дифузійного з’єднання: запобігає дифузії міді, захищаючи продуктивність пристрою.

З наведеного вище вступу ми можемо помітити, що PVD, CVD і ALD мають унікальні характеристики та переваги, відіграючи незамінну роль у виробництві напівпровідників. PVD в основному використовується для осадження металевих плівок, CVD підходить для осадження різноманітних діелектричних і напівпровідникових плівок, тоді як ALD перевершує в передових процесах завдяки чудовому контролю товщини та можливостям покрокового покриття. Постійний розвиток і вдосконалення цих технологій забезпечують міцну основу для прогресу напівпровідникової промисловості.**

Ми в Semicorex спеціалізуємося наКомпоненти покриття CVD SiC/TaCзастосовуваних у виробництві напівпровідників, якщо у вас є запитання або вам потрібні додаткові відомості, будь ласка, не соромтеся зв’язатися з нами.

Контактний телефон: +86-13567891907

Електронна адреса: sales@semicorex.com