- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

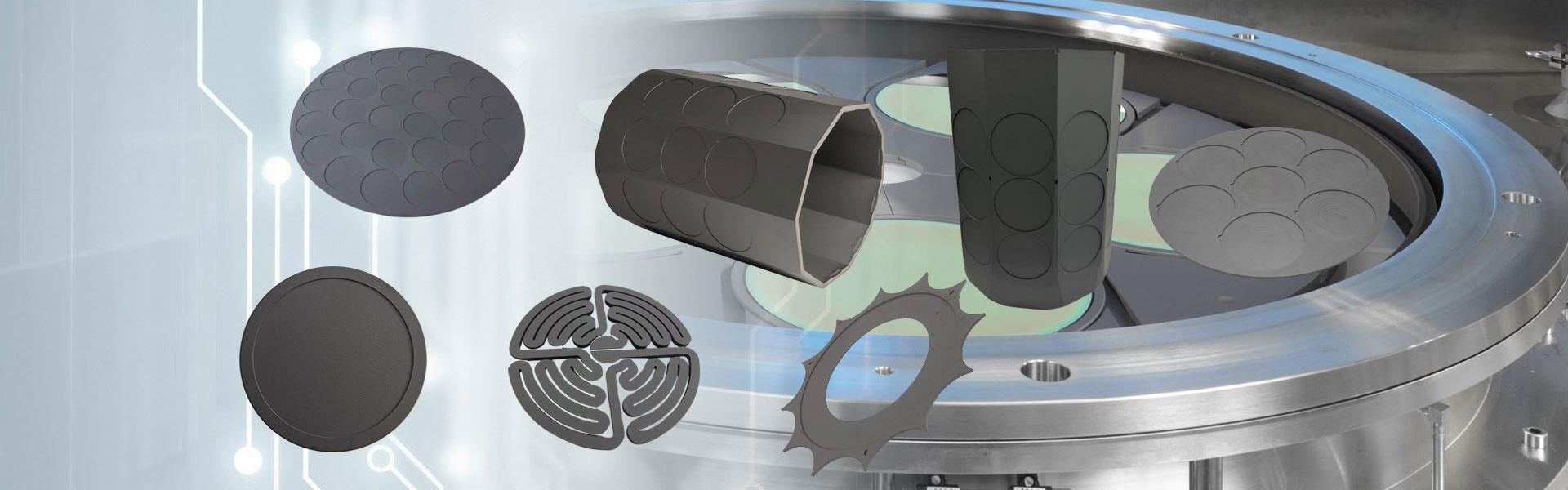

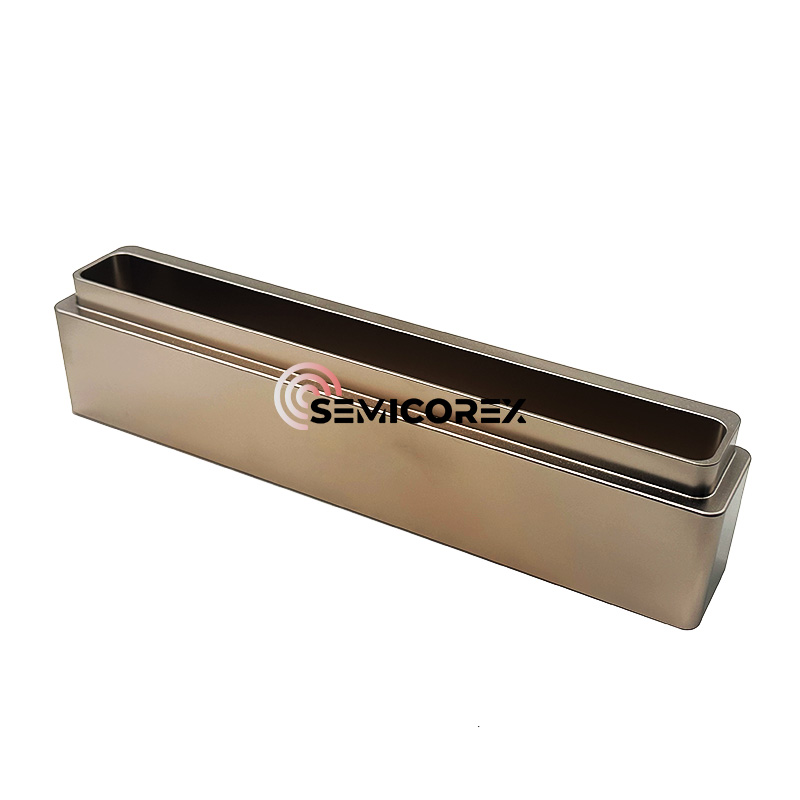

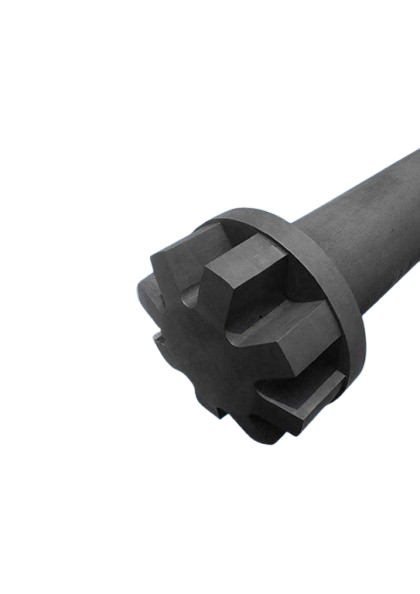

Графітовий ротор і вал

Ротор і вал із графіту Semicorex є ключовими деталями, які в основному використовуються для дегазації при виплавці алюмінію та алюмінієвих сплавів.

Надіслати запит

Властивості матеріалу

Зменшуючи часті проблеми, пов’язані з дифузією водню під час плавлення, спеціальна обробка графітового ротора та валів, а також особливі властивості матеріалів роблять їх надзвичайно успішними у збереженні якості алюмінієвих виробів.

Кращі результати дегазації

Щоб допомогти дегазації, важливо перемішувати розплавлений алюміній і вводити інертні гази під час процесу плавки. Це вимагається як для методів періодичної, так і для безперервної онлайнової дегазації. Структурні дефекти в алюмінієвих виробах можуть бути результатом присутності водню, який утворюється в результаті хімічної взаємодії з парою. Щоб усунути ці водневі включення та покращити якість готових виливків і структурну цілісність,графітРотор і вузли валу є важливими.

Стійкість до промивного газу

Через свою природну стійкість до кількох промивних газів, які використовуються в процесі, включаючи аргон, азот і хлор, графіт є ідеальним матеріалом для трубок для впорскування газу, систем розподілу газу та дегазаційних трубок. Ця стійкість робить графітовий ротор і вал придатними для використання за призначенням, гарантуючи їх довговічність і ефективність у складних умовах експлуатації.

Унікальні властивості графіту

Спеціальний графіт, який відомий своєю чудовою міцністю, високою твердістю та чудовою термостійкістю, використовується для створення графітових вузлів ротора та вала. Крім того, цей графіт має низьку пористість, що важливо для продуктивності та довговічності в корозійних та абразивних середовищах. Довговічність і надійність цих компонентів ще більше збільшуються завдяки його якостям проти стирання та пошкоджень.

Покращена ефективність завдяки покриттю CVD

Покриття методом хімічного осадження з парової фази (CVD) використовується як унікальна обробка для подальшого покращення можливостей графітових вузлів ротора та валу. Щоб покрити поверхню графітового матеріалу та заповнити його пори, застосовуються антиоксиданти нанорозміру. CVD-покриття додає додатковий шар захисту, який подовжує термін служби ротора та валу, значно підвищуючи термостійкість графіту, його антиокислювальні властивості та стійкість до пошкоджень. Щоб гарантувати, що вузли витримають вимоги високотемпературних установок плавки, матеріали для покриття вибираються на основі їхніх антиокислювальних, антикорозійних, протизадирних і термостійких властивостей.

Додатки

Додатки

Виплавка алюмінію та алюмінієвих сплавів

Ці вузли зазвичай використовуються при виплавці алюмінію та його сплавів, оскільки вони полегшують перемішування розплавленого металу та впорскування інертних газів для видалення розчиненого водню. В результаті якість алюмінієвих відливок значно покращилася, з меншою кількістю внутрішніх дефектів і кращими структурними якостями.

Методи лікування виділення газів

Обробка газового промивання, яка використовується для підвищення якості алюмінієвих розплавів, залежить відграфітротор і вал в зборі. Вузли можуть добре виконувати цей обов’язок завдяки своїй стійкості до агресивних промивних газів, таких як аргон, азот і хлор. Це гарантує найвищу якість виготовлених виливків і відсутність небажаних газових включень.

Стійкість до окислення та корозії

Підвищена стійкість до корозії та окислення завдяки CVD-покриттю робить графітові вузли ротора та валу придатними для використання в умовах, де хімічна стійкість має вирішальне значення, на додаток до їх основного використання для дегазації. Це розширює їх використання за межі виплавки алюмінію, включаючи додаткові корозійні та високотемпературні застосування.