- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Графітові верхні пластини

Верхні пластини Graphite Semicorex-це точні інженерні світильники, призначені для безпечної та надійної обробки пляшок з гарячим склом у високотемпературних виробничих умовах. Виберіть Semicorex для неперевершеної якості матеріалів, спеціальних можливостей обробки та постійної продуктивності, до яких довіряють провідні виробники скла у всьому світі.*

Надіслати запит

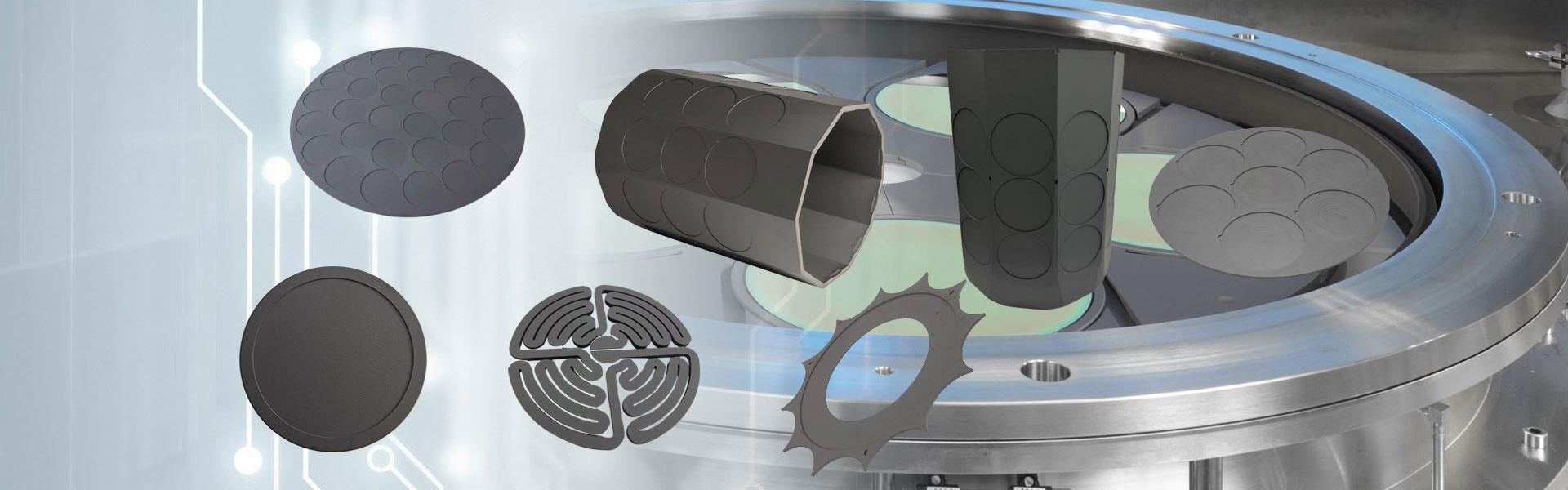

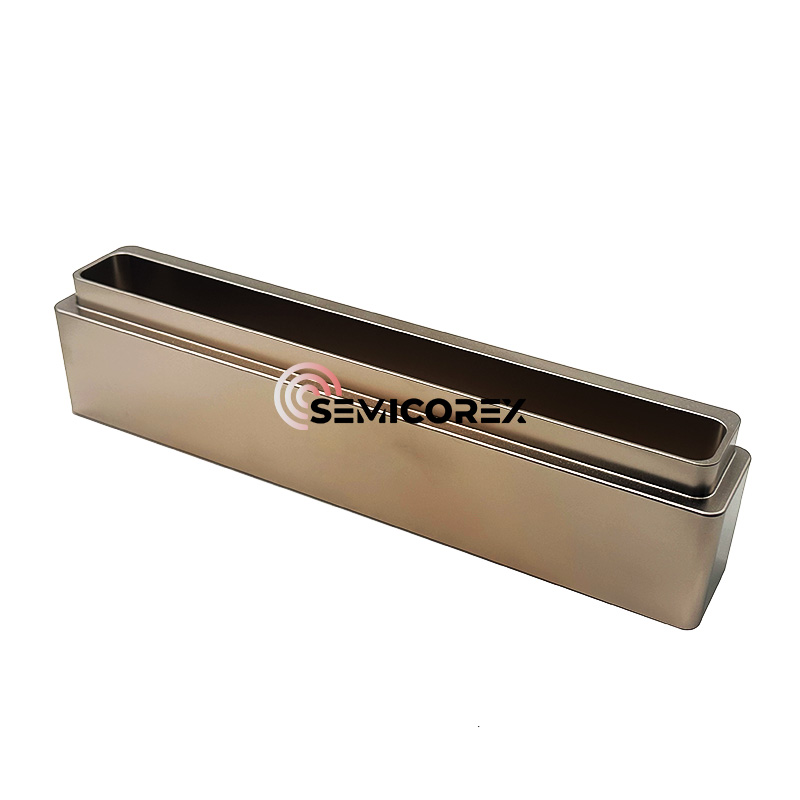

Верхні пластини Graphite Semicorex-це високопродуктивні світильники, спеціально розроблені для використання в галузі гарячого скла, особливо під час формування та обробки скляних пляшок. Ці графітові верхні пластини відіграють вирішальну роль у виробничому процесі, забезпечуючи надійну підтримку та надійне утримання скляних контейнерів при екстремальних температурних умовах. Розроблений для витримки вимогливого середовища виробничих ліній скла, Graphite верхні пластини забезпечують як структурну цілісність продукту, так і оперативну ефективність виробничого обладнання.

Виготовлений з високої щільності, дрібнозернистогографіт, ці графітові верхні пластини пропонують чудову термічну стійкість та відмінну стійкість до теплового удару. Низький коефіцієнт теплового розширення графіту дозволяє пластинам підтримувати розмірну точність під час повторних циклів нагрівання та охолодження. Ця стабільність є важливою для підтримки точного вирівнювання та зчеплення на гарячих скляних пляшках, не вводячи на контейнер стрес або деформацію.

Графітові матеріали можна використовувати як різні інструменти та моделі для видування, заливання, натискання, розтягування та інших процесів формування у виробництві скла, таких як сувої та рукава, розплавлення, вкладиші, плагіни та формування форм. Більше того, стандартизовано багато поширених форм.

Для деталей, які працюють при високих температурах і потрібно змащувати, графітові вироби використовуються замість металу. Під час використання не потрібно мастила, а технічне обслуговування дуже зручне. Наприклад, графітові підшипники можна використовувати для плоских спиць і рульових підшипників для виробництва плоского скла, мідних рукавів для тунельних печей та затискання головки для креслення.

Порівняно з металевою оболонкою мобільних телефонів, обробка 3D -скла все ще дещо складна. У процесі гарячого формування 3D скла скло потрібно пом’якшити високотемпературним опаленням і закріплювати у формі для отримання необхідної форми. Харчче згинання 3D -скла має високі вимоги до графіту. Графіт повинен мати високу чистоту та високу щільність. Вимога з високою чистотою в основному полягає в тому, щоб запобігти окисленню графіту при високих температурах для отримання бульбашок, тим самим впливаючи на обробку поверхні; Вимога з високою щільністю полягає у запобіганні руйнування графітової форми, максимально збільшити її механічну міцність та забезпечити значне вдосконалення терміну експлуатації цвілі. Поверхнева обробка порожнини форми безпосередньо впливає на поверхневий ефект 3D -скла. Поверхня порожнини форми не тільки пов'язана з тонким поліруванням, але й тісно пов'язана з діаметром графітних частинок. Тільки найменший можливий діаметр частинок може створити досить гладку порожнину цвілі.

Semicorex прагне виробляти та досліджуватиЯкісний графіт. Наш графіт SMX-HJ-B спеціалізується на наданні рішень для виробів для обробки скляних контейнерів, пропонуючи надійну підтримку плавлення, лиття та обробки скла. Це забезпечує стабільні виробничі процеси та відмінну якість кінцевої продукції. Завдяки постійному інновації та жорсткому контролю якості, наші графітові продукти стали надійним вибором у скляній промисловості.

Особливості

1

Зменшіть розтріскування/викривлення та тепловий удар, що може зробити менше відхилень та покращити врожайність, збільшити співвідношення "розплаву до упаковки".

2. Висловлюючі згинальні та стислі сильні сторони

Покращує носій та ударну стійкість, робить обробку деталей довше, що може

Зменшити простоїв обслуговування продукції та додатково зменшити виробничі витрати.

3. Близька пористість

Зменшує контактні розтріскування та поглинання забруднень, що ефективно покращує врожайність та зменшує виробничі витрати.

4. Лікування оксидації

Поліпшення стійкості до зносу, що може продовжити термін експлуатації продукції та зменшити витрати на виробництво.